埋設管路の老朽化と修繕

(出展:よくわかる管更生、公共投資ジャーナル社)

埋設管路の劣化と「管路更生工法」の躍進

わが国においては、高度経済成長期(1950年代中盤~1970年代前半)に布設された下水道と工業用水が耐用年数(40~50年)を越え、国内に布設されている多くの埋設管路が更新時期を迎えています。

埋設管路が老朽化あるいは劣化したときには、開削(舗装面を掘削し、古い管を取り出し、新しい管を布設しなおす)による造り替えが一般的でした。ところが、都市化が進むと、開削による造り替えは、交通渋滞などを引き起こすため、非常に困難となります。工場等の事業場においては、建物の下に埋設されている場合もあり、そうなると物理的に開削が不可能となります。

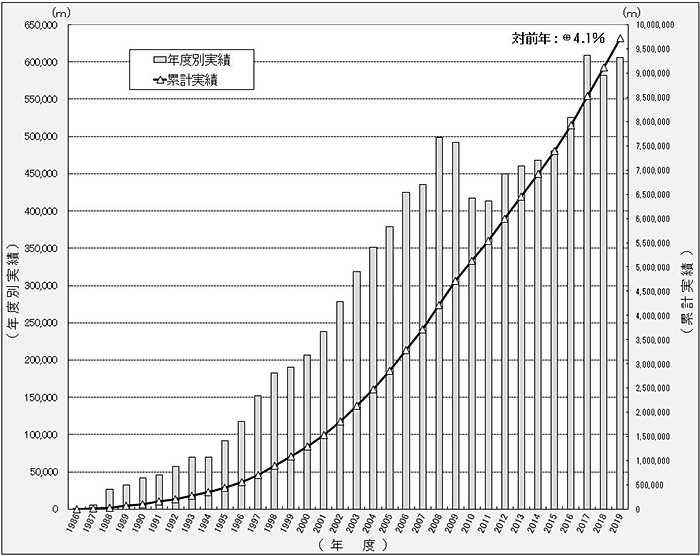

このため、非開削(舗装面を掘削せずに、既設管の内側から新しい管を挿入する)による「管路更生工法」が早くから導入されてきました。管路更生工法は、1980年代に導入され、1990年代後半に施工延長累計1,000kmに到達し、2019年現在10,000kmに届く勢いで躍進しています。

埋設管路の劣化の原因

埋設管路が劣化する要因は、使用管材の経年劣化ばかりでなく、さまざまな原因があります。とくに一般的に使用されているヒューム管(鉄筋コンクリート管)は、腐食に注意が必要です。

(埋設管路が劣化する要因)

・使用管材の老朽化による劣化

・地盤沈下、交通による繰り返し荷重による破損、接続部のズレ

・硫化水素発生から硫酸変化による腐食

・酸・アルカリ性排水による腐食

・錆こぶの進行による腐食

・接続部のズレ、破損からの土砂、樹木の根の侵入

(主な既設埋設管の種類と特徴)

| 強み | 弱み | |

| ヒューム管 | 大口径にも対応、安価 | 腐食する |

| 陶管 | 耐薬品性に優れる | 衝撃に弱い |

| 塩化ビニル管 | 軽量、施工性が良い | 熱、紫外線に弱い |

| 石綿管 | 耐圧、耐薬品性に優れる | アスベスト処分に難あり |

| ダクタイル鋳鉄管 | 頑丈、腐食に強い | 重量が重く扱いづらい |

劣化にともなうトラブル

埋設配管の劣化は、周囲環境にトラブルを引き起こします。

(埋設配管の劣化に伴うトラブル)

・道路陥没

埋設管路のうち、下水道に起因する道路陥没は、全国で3,000件を超えます(2015年)。下水道は管路の径(断面)が大きく、破損すれば管内に侵入する土砂の量が多いため、道路陥没となって、大きな事故につながる危険性があります。

工場などの事業場においては、比較的小さな径の埋設管路であっても、破損すれば土砂等の侵入が原因となって、道路のひび割れが発生します。道路のひび割れの原因はさまざまですが、埋設管上のひび割れであれば注意が必要です。

・詰まり

埋設管路内に異物が侵入することで排水がせき止められ、排水能力が低下します。つまりの原因は、破損による土砂流入のほか、継ぎ手部分にできたすき間を押し広げて侵入した樹木の根が大きく成長したことが原因になることもよくあります。また、排水成分の油脂、鉄分が固化することもあります。

近年のゲリラ豪雨などの大雨時にオーバーフローを起こし、排水が吹き上げる場合には、埋設配管の詰まりを疑います。

・臭気

埋設配管が詰まり、排水が停滞すると、臭気の原因となる硫化水素が発生しやすくなります。硫化水素は臭気を発生させるだけでなく、埋設配管を腐食させる原因にもなります。

管路更生工法について

管路更生工法の多くはヨーロッパで開発され、日本に導入されました。当初はあくまでも補修のための技術でしたが、やがて老朽化対策、長寿命化対策の優れた工法として技術開発がなされてきました。

管路更生工法は、既設管の内面に新たな管路を構築する工法で、主な材料としてプラスチックを使用します。プラスチックは防食性、耐薬品性に優れているという強みがあります。また、材料にガラス繊維等を含浸させることで、荷重性能を高め、自立管(既存管の強度を考慮せず、更生管単独で外力に抵抗できる管)としての性能を発揮することができます。

これらの強みを生かし、補修を超えたさまざまな導入効果が得られます。

管路更生工法の導入効果

(機能的メリット)

・強度の回復、向上(長寿命化、耐震化)

・耐防腐食性の確保(長寿命化、環境対応)

・流下性能の維持・向上(ヒューム管よりも流下抵抗が低い)

・水密性の向上(長寿命化、環境対応)

(開削工法に対するメリット)

・既存管を廃棄する必要がない(環境対応)

・アスファルト、土砂等の廃材が出ない(環境対応)

・道路専有面積が小さく、時間も短い(周辺対応)

・工期を短縮できる(周辺対応)

・埋設管上、周辺の構造物を考慮する必要がない(施工性)

・建設機械(重機)を使用しないので、CO2排出量を抑制できる(環境対応)

管路更生工法の施工実績

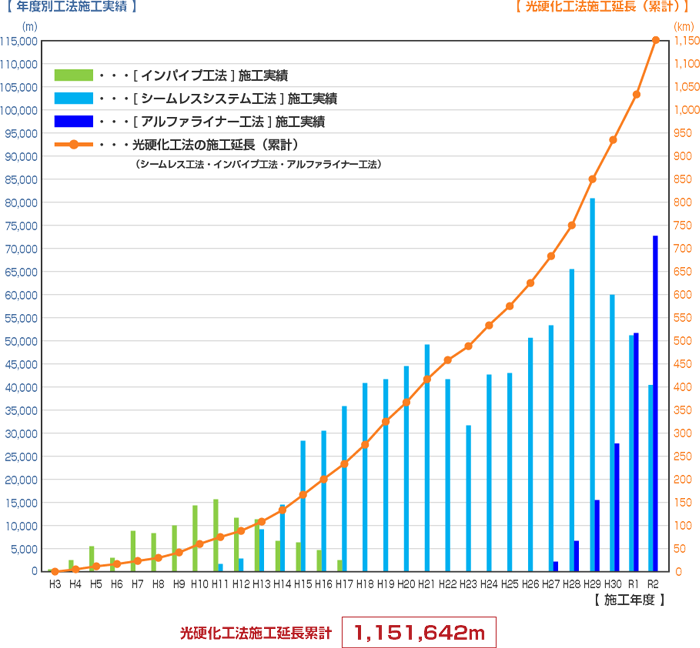

管路更生工法が国内で実用化されてから40年余り(2021年現在)経過しました。いまや、公共下水道の老朽化対策の主要工法として位置づけられています。

専門機関(品確協)の調査によると、1年間の施工延長は500kmを優に超え、累計延長は10,000kmに迫る勢いです。

(品確協HP抜粋)

管路更生工法の種類

管路更生工法には多種あり、施工方法の違いにより分類することができます。

形成工法は、マンホールから既設管内に材料を挿入したのち、空気または蒸気圧で拡径し、光(紫外線等)または蒸気で形成して硬化させる工法です。

大林道路が採用している「シームレスシステム工法」「アルファライナー工法」は、形成工法(光硬化タイプ)です。

(管路更生工法の工法による分類)

| 工法別 | タイプ |

| 形成工法 | 光硬化 |

| 熱硬化 | |

| 水圧形成 | |

| 熱形成 | |

| 反転工法 | |

| さや管工法 | |

| 製管工法 |

(光硬化工法協会HPより抜粋)

管路更生工法に使用される材料

管路更生工法において、筒状の材料を更生材と呼んでいます。更生材の主たる材料(更生材料)の多くは、プラスチックでできています。

更生材は、マンホールから挿入する段階では、のち餅のような柔らかい状態で、光(熱硬化タイプにおいては蒸気)を照射(熱硬化タイプにおいては噴射)することで硬化します。

光硬化工法においては、耐酸ガラス繊維を光で硬化する性質を持つ不飽和ポリエステル樹脂(耐アルカリ対応にはエポキシアクリレート樹脂)に含浸させた強化プラスチック(FRP)を使用します。

これらの材料は、耐薬品性のほか、耐油性もあり、また温水にも耐性があります。厚みを調整することで、更生管としてだけでなく、自立管としても使用することができます。

管路更生工法と耐震

ここ数年、管路更生工法の耐震性能に対するお問い合わせが数多く寄せられるようになっています。

管路更生工法においては、下水道管路と同様の考え方で設計されています。下水道管路においては、「下水道施設の耐震対策指針と解説 ―2014年版―(日本下水道協会)」に基づいています。

重要な幹線等である場合、レベル1地震動(供用期間内に1~2度発生する確率を有する)に対して、設計流加能力を確保するよう設計されます。また、レベル2地震動(供用期間内に発生する確率は低いが、大きな強度を持つもの)では、流下機能を確保するように設計されます。

その他の幹線においては、レベル1地震動に対して設計流加能力を確保するように設計されます。